- Бетонный пол – общие сведения

- Сфера применения бетонных полов

- Виды бетонных полов

- Преимущества пола из бетона

- Недостатки пола из бетона

- Технология монтажа бетонного пола

Пол – один из ключевых этапов в строительстве зданий и сооружений. Когда стены построены и потолки готовы, приходит момент обдумать, как будет выполнено перекрытие пола. Этой конструкции предъявляют серьезные требования, так как от качества пола зависит его способность выдерживать различные нагрузки.

Практика показывает, что на сегодняшний день самым популярным и наиболее прочным является бетонный пол. Его укладывают буквально везде – в промышленных зданиях, многоэтажных домах и частных домостроениях. Везде, где необходима надежная опорная поверхность, человеку под силу залить бетонный пол.

Давайте ближе познакомимся с этим материалом для изготовления пола, изучим особенности бетонных смесей, их преимущества и недостатки. А заодно, изучим технологию заливки бетонного пола.

Бетонный пол – общие сведения

Для возведения рассматриваемого пола применяется бетонная смесь – подвижный состав, состоящий из нескольких компонентов: гравия, щебня, песка и воды. В некоторых случаях в состав добавляется гранитная или мраморная крошка. Связующим компонентом в таком составе выступает, как правило, портландцемент.

Все вышеописанные компоненты смешиваются в определенных пропорциях, в зависимости от характеристики щебня, марки цемента, а также марки бетона, которую требуется получить. В результате, исходя из требований покупателя, производитель может изготовить бетон различного класса, прочности и степени морозостойкости.

Сфера применения бетонных полов

Мы уже упоминали, что бетонный пол является наиболее распространенным вариантом перекрытия. Происходит это еще и потому, что из бетона чаще всего возводят фундаменты будущих строений. Изготовление монолитного фундамента, который сам по себе уже является основанием, избавляет человека от необходимости укладывать пол. А это существенная экономия финансов и времени.

Что характерно, бетонный пол может выступать как в качестве основы под финишную отделку, так и в качестве готового покрытия, на которое можно устанавливать мебель и технику.

Сфера применений бетонного пола чрезвычайно обширна. Это:

— полы производственных помещений и цехов. Повышенная прочность таких оснований позволяет удерживать тяжелые металлоконструкции, конвейерные линии и оборудование, участвующее в производственных процессах.

— полы крупных магазинов, складов и паркингов. Данные основания укладываются с условием того, что пол будет подвергаться повышенным нагрузкам, по нему будет проходить активное движение людей и транспорта.

— полы в жилых многоэтажных и частных домах. Как правило, в многоэтажных домах, изготовленных из железобетонных конструкций, полами являются бетонные перекрытия. Их можно использовать в качестве элемента интерьера, например, для стиля «лофт», а можно укладывать поверх него финишное покрытие (линолеум, ламинат, керамическую плитку, паркет и т.д.).

Важно! Нередко доводится слышать о том, что бетонные полы пылят, а значит, их обязательно нужно покрывать отделочными материалами. На самом деле сегодня в строительных магазинах можно приобрести топпинг – специальную смесь, которая укрепляет поверхность бетонного пола и препятствует появлению пыли.

Виды бетонных полов

В общем смысле все бетонные конструкции разделяются по следующим категориям:

- по назначению (конструктивные или содержащие специальные добавки);

- по типу наполнителя (цементные, гипсовые, шлаковые или полимерные);

- по плотности (легкие, с показателем плотности <2000 кг/м3, или тяжелые, с показателем плотности >2000 кг/м3);

- по виду заполнителя (плотный, пористый либо специальный);

- по структуре (плотный, ячеистый или крупнопористый).

- по количеству слоев (однослойный или двухслойный).

Марка и класс бетона

Одним из ключевых параметров данного материала является его марка (М). Это показатель прочности бетона, который специалисты определяют в лабораторных условиях, проверяя готовое изделие на сопротивление сжатию. Заметим также, что марка бетона является показателем того, какое количество цемента присутствует в смеси.

Например, марка бетона М500 свидетельствует о том, что конструкция из такого материала способна выдерживать давление в 500 кг/см3. Очевидно, что более высокий показатель марки свидетельствует о большей прочности материала, о его скорейшем схватывании и затвердевании.

Нужно заметить, что прочность бетона зависит не только от количества цемента в составе. На данный показатель может влиять:

- количество и качество воды в смеси;

- погодные условия на момент заливки раствора;

- соблюдение технологии изготовления и заливки бетона.

Чтобы уточнить показатель прочности данного материала, специалистами введено понятия «класс бетона». Он обозначается буквой B.

Назначение различных марок бетона

Чтобы лучше представлять, чем отличаются различные марки бетона, стоит взглянуть на сферу применения материала определенной марки. Так, например:

— М100 – применяется для подготовительных работ, в частности, как подбетонка – тонкий слой материала, которые устилает грунт перед заливкой основного слоя фундамента.

— М150 – еще одна марка бетона, которая чаще применяется в подготовительном процессе. Из такого материала изготавливают дорожки, отмостки домов, а также стяжки полов.

— М200 – широко используется для изготовления площадок и тротуарных дорожек на улице, а также находит свое применение в малоэтажном строительстве.

— М250 – используется в строении многоэтажных домов для изготовления лестничных пролетов, а также небольших элементов несущих конструкций.

— М300 – одна из самых востребованных марок бетона. Применяется для изготовления опорных конструкций многоэтажных домов, лестничных маршей и плит перекрытия.

— М400, М450 и М500 – применяется для изготовления объектов повышенной надежности (тоннелей метро, бункеров, мостов, бассейнов и т.д.).

— М600 – используется для строительства сооружений повышенной прочности, таких как дамбы, плотины или подземные сооружения, расположенные в областях с повышенной сейсмической активностью.

Показатель морозостойкости бетона

Данный показатель обозначается буквой «F», и указывает, какое количество циклов «заморозка-разморозка» выдержит изделие из данного бетона.

Так, бетон с показателем ниже F50 применяется исключительно в помещениях закрытого типа, не подверженных промерзанию. В условиях циклических заморозков неплохо зарекомендовал себя материал с показателем морозоустойчивости в пределах F50-F150.

Для северных широт, где температура нередко достигает отметки в -50ºC специалисты рекомендуют выбирать материал F300. Для строительства объектов в экстремально холодных условиях эксплуатации подходит бетон с показателем F300-F500.

Показатель водопроницаемости бетона

При выборе бетона стоит обратить внимание и на его водопроницаемость, обозначаемую литерой «W». Данный показатель зависит от того, насколько пористый бетон. Чем выше пористость, тем больше его водопроницаемость. К примеру, у газобетона данный показатель может достигать 25%.

Важно! Чтобы повысить морозоустойчивость и влагостойкость бетона, производители добавляют состав различные модификаторы и пластификаторы. А в процессе заливки смеси работники обязательно должны производить уплотнение с использованием вибраторов. Это позволяет избежать образования воздушных пустот внутри бетона, которые могут заполняться влагой.

Виды бетона по типу связующего вещества

Физические характеристики рассматриваемого материала во многом зависят от связующего компонента. В этом плане бетоны бывают следующими:

1. Цементный. Это наиболее распространенный и самый востребованный материал. Он широко применяется для изготовления стяжек при строительных работах, как внутри помещений, так и снаружи. Как правило, связующим компонентом выступает портландцемент.

2. Специальный. Для повышения характеристик материала в цементный бетон могут добавляться различные компоненты. Прочность такого пола обеспечивает добавление мелкодисперсной стружки, жароустойчивость – добавка из магнезита, а защиту от радиоактивного излучения – добавление барита.

3. Железобетон. Чтобы получить железобетонную конструкцию, готовой бетонной смесью заливают сваренный армированный каркас.

4. Шлакощелочной. В состав такого материала входит измельченный шлак. Добавление щелочного компонента повышает технические характеристики материала, увеличивая его морозостойкость и водонепроницаемость. К тому же, использование шлака позволяет утилизировать отходы производства, а значит, данный вид материала считается наиболее перспективным вариантом развития строительной отрасли.

5. Газобетон. Технология производства газобетона методом автоклавирования позволяет получить пористый материал, который отличается низкой теплопроводностью.

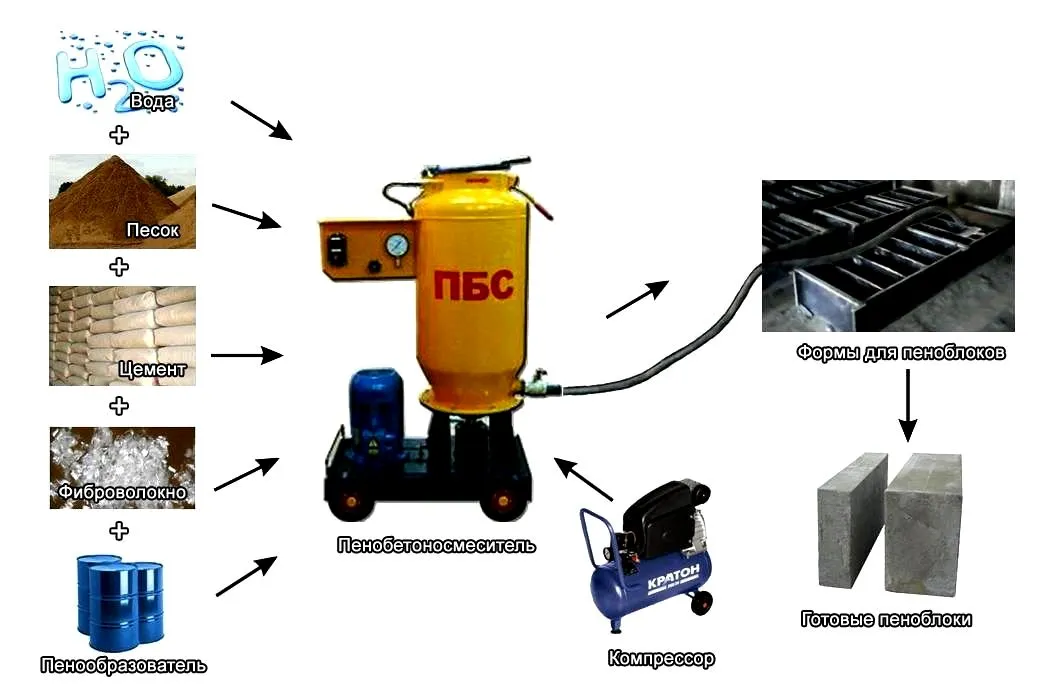

6. Пенобетон. Еще один вариант получения материала с низкой теплопроводностью. Для этой цели производители вспенивают цементную смесь.

7. Фибробетон. Когда необходимо дополнительное укрепление формируемой стяжки, в бетонный замес добавляют фиброволокна. Это может быть стекловолокно, асбест, базальт, а в некоторых случаях и кусочки стальной проволоки. Практика показывает, что благодаря перечисленным добавкам прочность бетонного пола можно повысить фактически на 30%.

Важно! Специалисты советуют добавлять фиброволокно в смесь при заливке стяжки под слишком нагружаемые или отапливаемые полы.

8. Арболит. Такой материал еще называют деревобетоном. В цементную смесь при изготовлении добавляется деревянная стружка, что делает материал теплым. Единственный минус – он начинает сильнее впитывать влагу.

9. Кевларобетон. Данный вариант бетона подразумевает добавление в раствор гранитной или мраморной крошки, а также жидкого стекла. В итоге застывший бетонный пол начинает напоминать плиту из натурального камня.

10. Полимерцементный. В этом случае в бетонной смеси разводят смолы и другие полимерные наполнители. Благодаря таким добавкам получается более прочная конструкция с повышенной водонепроницаемостью.

11. Силикатный. Такой материал изготавливается на основе кремнезема с использованием автоклавной температурной обработки. Это позволяет поучить чрезвычайно прочный бетон.

12. Гипсовый. Для отделочных внутренних работ нередко изготавливается экологически чистый гипсовый бетон. В такой материал могут добавляться и различные пластификаторы, улучшающие его характеристики.

Преимущества пола из бетона

1. Популярность и доступность. Бетонный пол, без сомнения, является наиболее доступным и самым популярным видом покрытия поверхности. Частные дома и коммерческие площадки, складские помещения и промышленные объекты – бетонные полы используются повсеместно. Во многом на это влияет доступность входящих компонентов бетона – гравия, щебня, цемента и песка. По сути, для возведения бетонного пола небольшой площади человек может залить такой пол фактически без материальных затрат.

Важно! Статистика показывает, что ежегодно в мире производится более 20 миллиардов тонн бетонных смесей!

2. Долговечность. Бетонный пол подкупает и своей долговечностью. При соблюдении технологии по укладке данного настила, и нормальных условиях эксплуатации (в крытом помещении), такой пол будет служить 20-30 лет. Более того, при периодическом проведении мелких ремонтных работ (раз в 5-7 лет), данное покрытие прослужит еще больше.

3. Экологичность. Все компоненты бетонного пола, в том числе цемент, песок и щебень, отличаются природным происхождением, а значит, экологические чистые и не несущие вреда человеку. В таком составе отсутствуют вредные токсичные добавки, а значит, заливать такие полы можно абсолютно для любых помещений, включая те, в которых проживают люди.

4. Прочность. Огромным достоинством рассматриваемого материала является его прочность. Застывший бетон фактически превращается в камень, а потому такому полу не страшны механические воздействия – удары, трения или вибрации. Даже серьезные нагрузки и сильные удары не приводят к возникновению трещин в бетонном полу.

5. Устойчивость к воздействию воды. Чрезвычайно важным преимуществом бетонного пола над другими настилами является способность этого материала не разрушаться под воздействием воды и повышенной влажности. Более того, этот пол устойчив к воздействию масел и агрессивных химических веществ, что позволяет заливать его в производственных цехах и складских помещениях. Даже при длительном воздействии агрессивных сред такая основа не деформируется и не разрушается.

6. Жаростойкость. Большинство известных материалов, таких как дерево, легко воспламеняются и прекрасно горят. Бетон в этом плане является приятным исключением, так как этот пол просто невозможно поджечь. Он не горит и не тлеет, не провоцирует образование дыма и не продуцирует удушливый газ. Можно сказать, что это один из самых безопасных материалов для изготовления полов.

7. Морозоустойчивость. У цемента, из которого изготавливается бетон, высокий коэффициент морозостойкости. А это крайне важное качество, благодаря которому пол из данного материала прекрасно переносит суровую зиму и резкие перепады температур.

Важно! Перед приобретением цемента важно обратить внимание на количество циклов, которые способен будет выдержать изготавливаемый из него бетон. От этого показателя во многом будет зависеть долговечность вашей основы.

8. Монолитность. В отличие от других видов оснований, бетонный пол изготавливается из жидкого состава, который после застывания твердеет, превращаясь в одну монолитную площадку. Он не имеет швов, а значит, не рассыхается и не имеет щелей. Такая особенность избавляет строителей от многих проблем, характерных для других перекрытий.

9. Сильные адгезивные свойства. Помимо перечисленных преимуществ, такой пол прекрасно сцепляется с отделочным покрытием, например, с полимерами, превращаясь, по сути, в единую конструкцию.

10. Экономия времени и сил. Заливка такого пола, при наличии автобетономешалки, не замет много времени. Да и с использованием ручной бетономешалки процесс создания бетонного основания не выглядит сверхсложной задачей.

Важно! В настоящее время строительные фирмы готовы за умеренную цену предложить готовую бетонную смесь. При заказе автобетономешалка доставит вам готовый продукт непосредственно на участок и зальет в предварительно подготовленную опалубку.

Недостатки пола из бетона

Есть у этого материала и некоторые недостатки, которые также следует учитывать.

1. Высокая теплопроводность. Бетон легко пропускает тепло, а потому через такой пол тепло может покидать помещение. Чтобы этого не происходило, при монтаже такого каркаса следует укладывать слой утеплителя (листовой либо гранулированный). А для обеспечения максимально комфортных условий проживания под бетонную стяжку следует укладывать теплый пол.

2. Высокий расход материалов. В сравнении с другими половыми настилами, для формирования бетонной стяжки потребуется довольно много бетонной смеси. Делать замесы вручную при таких объемах довольно проблематично, и поэтому приходится заказывать автобетономешалку. А это дополнительные финансовые траты.

3. Большой вес пола. Нужно заметить, что из данного материала получается довольно увесистый пол, а значит, он будет создавать повышенную нагрузку на фундамент.

4. Длительность застывания пола. Такая стяжка застывает довольно долго. Длительность будет зависеть от прочности бетона, но в общем смысле на это может уйти от 3 до 28 суток.

Технология монтажа бетонного пола

Заливка бетонного пола – не самый сложный процесс. Однако человеку, не имеющему подобного опыта, смонтировать такой основание будет не под силу. Важно учесть нюансы, от которых будет зависеть качество прочность и долговечность конструкции. Далее рассмотрим технологию заливки рассматриваемого пола.

1. Геодезические работы. Начинается формирование такой основы с геодезических замеров. Важно определить рельефность почвы, замерить уровень пола и высчитать толщину заливаемого бетона. По полученным показаниям специалист сможет выполнить расчет строительного материала.

2. Подготовка основания. В зависимости от того, на какое основание будет заливаться рассматриваемый пол, к нему предъявляются различные требования. Так, например:

— перед заливкой монолитного основания на грунт, его предварительно нужно подготовить, убрав почву и хорошо утрамбовав грунт. Сверху следует уложить так называемую «песчаную подушку», толщиной от 0,5 до 1 метра. Этот слой также следует утрамбовать, и лишь затем можно приступать к заливке бетонной смеси. В противном случае такой пол может растрескаться.

— в случае заливки пола на уже имеющееся монолитное основание, такую основу необходимо исследовать на предмет трещин, и, при необходимости, зацементировать их, либо заполнить полимерными смесями. Цементно-песчаной смесью устраняются и возможные неровности на поверхности, после чего основание необходимо зашлифовать.

3. Укладка гидроизоляции. На подготовленное основание обязательно нужно уложить гидроизоляционную пленку или полимерную мембрану. Необходимо это для того, чтобы после заливки из бетонной смеси стремительно не уходила влага. Из-за этого пол может пересыхать и растрескиваться.

4. Монтаж опалубки. Опалубкой называют форму, которая будет заполняться бетонной смесью в процессе формирования пола. При отсутствии автобетономешалки, такой пол заливается по прямоугольникам, которые называют «картами». По периметру каждой карты и устанавливают опалубку.

5. Установка арматурного каркаса. Для повышения надежности и долговечности бетонной стяжки перед заливкой строители укладывают армирующую сетку или сваривают арматурный каркас. Размеры сетки или же габариты каркаса, в том числе толщина арматуры, зависит от размеров, толщины, а также требований, предъявляемых к полу.

6. Заливка бетона. Выполнять монтаж бетонного основания следует при помощи автобетономешалки, ведь такой пол желательно заливать с одного раза. В случае, когда спецтехника не имеет возможности подобраться непосредственно к месту монтажа, специалисты используют бетононасос.

Важно! Прочность будущего основания во многом зависит от темпа производимых работ. Чем быстрее заливается пол, тем он будет крепче.

7. Распределение и уплотнение. Заливаемую в опалубку бетонную смесь необходимо равномерно распределить по периметру, а затем произвести манипуляции, которые будут способствовать его уплотнению. Для этого используется специальные приспособления – уплотнительный вибратор, а затем виброрейка. Уплотнительный вибратор создает колебания в толще залитой смеси, выгоняя из нее пузырьки воздуха. А виброрейкой выравнивают бетон.

8. Затирка. Залив пол, и произведя его уплотнение, необходимо оставить материал на некоторое время, чтобы он схватился. Приблизительно после 6-7 часов можно брать специальную бетоноотделочную машину («вертолет») и приступать к затирке. Выполнять такую процедуру рекомендуется несколько раз с интервалом в несколько часов.

9. Застывание. На несколько дней залитый пол следует оставить в покое, дав ему немного застыть, но не высохнуть полностью.

10. Нарезание швов. В случае повышенных нагрузок на пол, специалисты рекомендуют нарезать настил на равные плиты. Этот процесс необходим для того, чтобы избежать растрескивания монолитной бетонной плиты в процессе эксплуатации. Для этого специалист, при помощи угловой шлифмашинки и установленного на ней алмазного диска, разрезает бетонный пол на предварительно размеченные квадраты, выдерживая определенную глубину.

Важно! Нарезание должно производиться спустя 24 часа после заливки бетона, когда смесь уже достаточно затвердеет, но не позднее 72 часов. Это важно, потому что при нарезании слишком сухого материала он может начать трескаться.

11. Заполнение швов. После нарезания, в пропилы на всю глубину стяжки заливается изоляционный состав. Это предотвращает попадание внутрь бетонного пола воды и различных загрязнений.

Можно сделать вывод о том, что бетонные полы – это экономически выгодное решение для людей, которые возводят здание на долгие годы. За невысокую цену и при минимуме физических затрат, вы получаете крепкое и надежное основание, которое будет служить вам десятки лет!

Как правильно сделать отмостку из бетона?

Отмостка из бетона — это горизонтальная поверхность, созданная у основания стены для предотвращения проникновения влаги и защиты фундамента от негативного влияния влаги и грунтовых вод. Вот как правильно сделать отмостку из бетона:

Шаг 1: Подготовка:

-

Определите размер и высоту отмостки: Обычно отмостка имеет ширину от 60 см до 120 см и высоту от 15 см до 30 см, в зависимости от условий.

-

Подготовьте площадку: Очистите и выравнивайте участок, где будет создана отмостка. Убедитесь, что поверхность плоская и хорошо уплотнена.

Шаг 2: Формирование опалубки:

- Установите опалубку: Вокруг периметра стены установите деревянную опалубку, чтобы сформировать форму будущей отмостки. Опалубка поможет задать форму и габариты отмостки.

Шаг 3: Заливка бетона:

-

Подготовьте бетонную смесь: Подготовьте бетон с использованием цемента, песка, щебня и воды в соответствии с рекомендациями по смешиванию на упаковке цемента.

-

Заливка: Заливайте бетон внутрь опалубки. Постепенно распределите бетон равномерно по всей площади отмостки.

-

Уплотнение: Используйте вибратор или деревянную доску, чтобы уплотнить бетон и удалить воздушные пузыри. Бетон должен быть плотным и однородным.

-

Выравнивание: Выровняйте верхнюю поверхность бетона с помощью рейки или штанги, чтобы получить горизонтальную отмостку.

Шаг 4: Закрепление:

- Закрепите арматуру (по желанию): В зависимости от условий, вы можете включить арматурные стержни в бетонную отмостку для улучшения ее прочности и стойкости к нагрузкам.

Шаг 5: Уход и защита:

-

Заботьтесь о затвердевшей отмостке: После заливки, уходите отмостку в покое и поддерживайте ее влажной в течение нескольких дней, чтобы предотвратить скорое высыхание.

-

Защита от негативных воздействий: После затвердевания, убедитесь, что отмостка защищена от стока воды и повреждений.

Создание отмостки из бетона может потребовать определенных навыков и знаний, поэтому рекомендуется проконсультироваться с профессиональными строителями или специалистами, чтобы убедиться, что все делается правильно.

Добавить комментарий